Xe điện (EV) tích hợp nhiều sáng tạo công nghệ, là một thành tựu kỹ thuật có khả năng thay đổi lĩnh vực giao thông hiện tại và tương lai. Mặc dù có nhiều ưu điểm hơn so với ô tô động cơ đốt trong (ICE), nhưng xe điện vẫn phải đối mặt với các thách thức về quãng đường đi được và hiệu suất năng lượng. Để cải thiện hai yếu tố này, cần có sự đổi mới trong nhiều khía cạnh của xe điện, một trong số đó là giảm trọng lượng.

Theo thông tin từ các phương tiện truyền thông nước ngoài, các nhà nghiên cứu từ Quỹ Nghiên cứu Công nghiệp và Kỹ thuật Na Uy (SINTEF) và Đại học Khoa học và Công nghệ Na Uy (NTNU) đang giảm trọng lượng các dẫn điện được sử dụng trong xe điện để đối phó với những thách thức nêu trên.

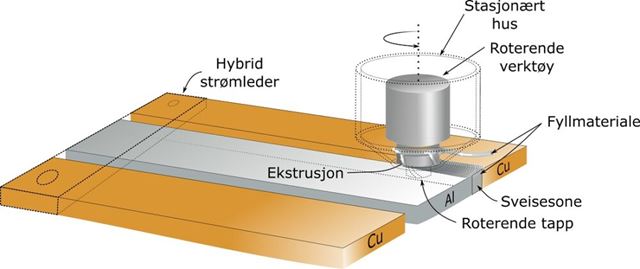

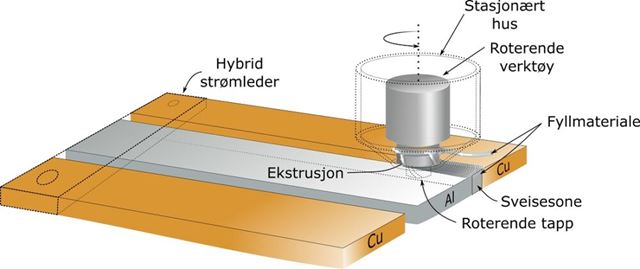

Quá trình hàn (Nguồn ảnh: NTNU)

Trọng lượng của ô tô (xe điện hoặc động cơ đốt trong) sẽ ảnh hưởng trực tiếp đến năng lượng cần thiết để vận hành, tương ứng với tiêu thụ điện năng và tiêu thụ nhiên liệu. Trong xe điện, trọng lượng của các bộ phận như dây đồng dao động từ 83 đến 368 kilogram (hoặc từ 183 đến 814 pound) trên xe tư nhân và xe buýt. Mặc dù trọng lượng này chiếm tỷ lệ nhỏ trong tổng trọng lượng của ô tô, các nhà nghiên cứu cho rằng thông qua một loạt các cải tiến nhỏ dần, có thể ảnh hưởng đến hiệu suất tổng thể của xe điện.

Kim loại hỗn hợp

Đồng được sử dụng phổ biến vì chi phí thấp, dễ kiếm, có độ bền cao, dẫn điện tốt và độ dẻo dai tốt. Tuy nhiên, trọng lượng của nó có thể ảnh hưởng đến quãng đường đi được và hiệu suất của xe điện, do đó hạn chế sự phổ biến rộng rãi của xe điện. Các nhà nghiên cứu đề xuất rằng có thể giải quyết vấn đề này bằng cách thay thế các bộ phận đồng bằng các bộ phận nhôm trong xe điện. Tính dẫn điện của nhôm tương tự như đồng và cũng có độ dẻo dai tốt. Hơn nữa, nhôm nhẹ hơn nhiều, mật độ chỉ bằng một phần ba của đồng.

Thách thức trong việc kết hợp nhôm là phương pháp hàn nhiệt độ cao có thể làm cho kim loại kết hợp và ảnh hưởng đến tính dẫn điện, tạo ra các hợp chất kim loại giòn có tính dẫn điện kém hơn kim loại ban đầu. Các nhà nghiên cứu khám phá việc sử dụng hàn lạnh như một giải pháp thay thế để tạo ra các dẫn điện hỗn hợp chất lượng cao. Phương pháp này sử dụng nhiệt độ thấp hơn nhiều so với phương pháp hàn truyền thống, do đó giảm khả năng hình thành các khu vực dẫn điện kém.

Kết quả triển vọng phát triển

Các nhà nghiên cứu đã áp dụng công nghệ sở hữu trí tuệ do NTNU phát triển – ép và liên kết kim loại hỗn hợp (Hybrid Metal Extrusion & Bonding, HYB). Phương pháp này sử dụng áp suất cơ học và ma sát để tạo ra các liên kết hợp kim mỏng và phát triển chậm tại giao diện đồng và nhôm.

Giải pháp này tốt hơn vì hiệu suất điện và cơ học của dẫn điện hỗn hợp ít bị thay đổi hơn. Do đó, các nhà nghiên cứu đã chế tạo một loại dẫn điện chứa các phần khác nhau, mỗi phần hoạt động theo vị trí của nó trong xe điện.

Các nhà nghiên cứu đã sử dụng các loại kính hiển vi điện tử khác nhau để kiểm tra giao diện này và xác nhận các đặc tính của nó. Kết quả ban đầu cho thấy, công nghệ HYB tạo ra liên kết giữa đồng và nhôm mạnh hơn so với các công nghệ hàn khác.

Dù kết quả nghiên cứu rất đáng khích lệ, các nhà nghiên cứu vẫn cần đối mặt với một số thách thức. Độ bền cơ học của nhôm tinh khiết không bằng đồng, có nghĩa là mặc dù hợp kim tạo ra có thể nâng cao độ bền, nhưng lại nhạy cảm với nhiệt độ cao, dẫn tới sự suy giảm độ bền trong quá trình hàn. Jørgen A. Sørhaug từ SINTEF cho biết: “Chúng tôi cũng đã phân tích từ góc độ nguyên tử nguyên nhân gây ra sự suy giảm độ bền và tìm hiểu cách cải thiện hợp kim này để nó có thể chịu nhiệt tốt hơn.”

Tác động của nghiên cứu tại Na Uy

Kết quả nghiên cứu này có ý nghĩa quan trọng đối với ngành công nghiệp xe điện của Na Uy, đất nước có tỷ lệ xe điện cao nhất thế giới. Vào năm 2024, khoảng 89% doanh số ô tô mới tại nước này sẽ là xe điện hoàn toàn. Đối với các loại xe nhẹ, kết quả này có thể được chuyển đổi trực tiếp thành quãng đường đi được lâu hơn, điều mà người tiêu dùng xem là yếu tố quan trọng khi mua xe. Nó còn có thể ảnh hưởng đến lĩnh vực vận tải thương mại, có khả năng nâng cao quãng đường đi được và hiệu suất của xe buýt điện và xe tải, từ đó nâng cao tính khả thi của các loại xe này.

Randi Holmestad từ NTNU cho biết: “Thông qua việc cấu trúc vi mô và tối ưu hóa hình dạng hàn, chúng tôi có thể tạo ra cấu trúc nano tại giao diện, từ đó nâng cao độ bền và tính dẫn điện, đặc điểm này đặc biệt nổi bật trong các ứng dụng điện như hệ thống pin.”